Die King

King: Für manche ein Royal, ein Rockidol oder Fast Food. Für viele Passeirer*innen ein ehemaliger Arbeitsplatz, an dem – powered by women – Spiralfedern produziert wurden. Alle Fotos: MuseumPasseier.

Arbeitsplatzbeschreibung einer ehemaligen Fabrik in St. Martin

Von Judith Schwarz

Beim Wort KING haben Frauen meist Charles, Kong oder einen Löwen im Sinn, Männer eher Elvis und einen Burger. In St. Martin hingegen denken gar einige Frauen an Franz-Josef und an Federn. 1962 siedelte nämlich der bundesdeutsche Unternehmer Franz-Josef King (1919–1993) mitten in St. Martin eine Zweigstelle seiner Spiralfedernfabrik aus dem Schwarzwald an. Er beschäftigte anfangs zirka 20 Mitarbeiter*innen, später an die 200. Der Großteil waren einheimische Frauen, die kleine Federn mit großer Geduld in der Fabrik oder in Heimarbeit bearbeiteten.

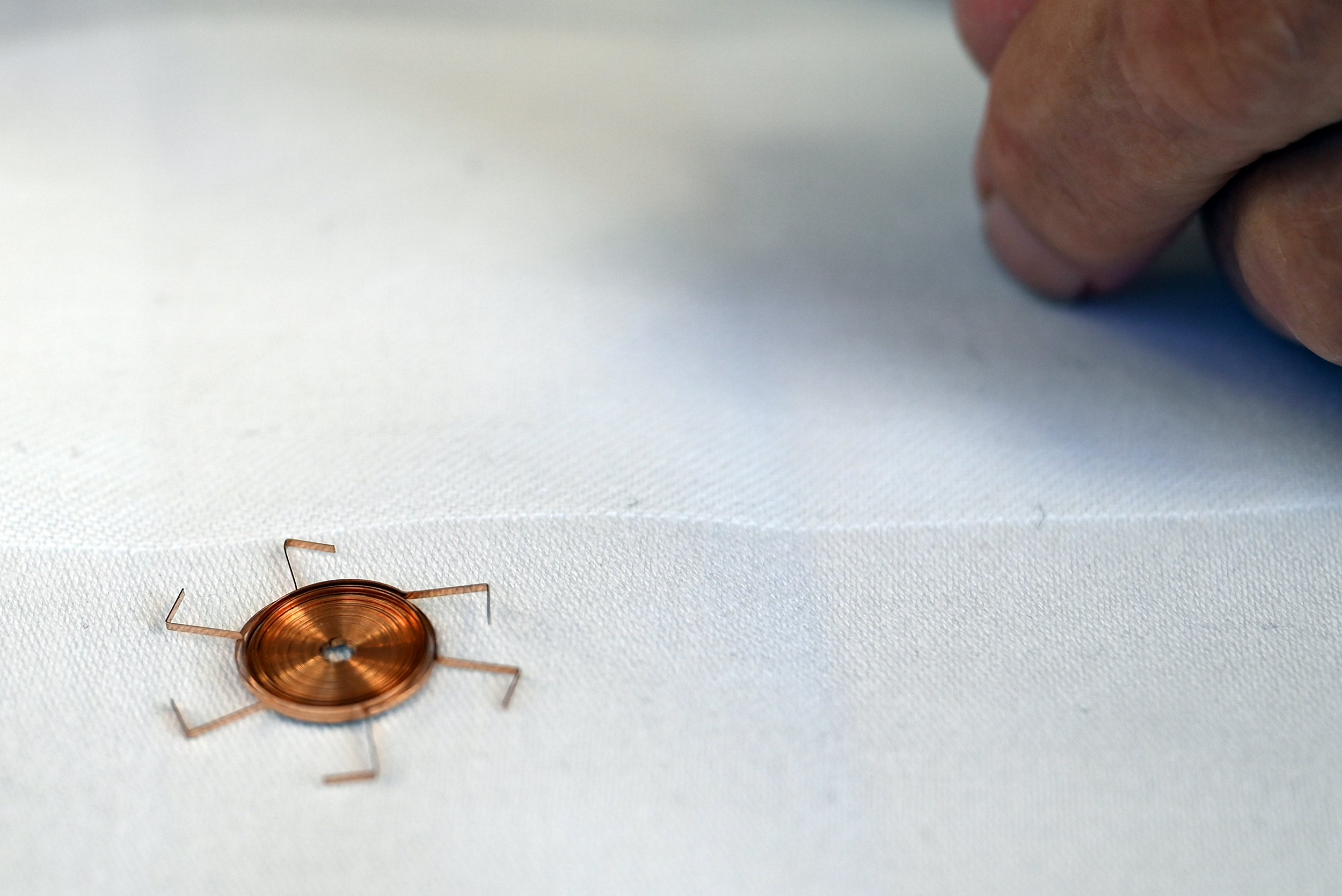

„Eine Gute hat 8.000 am Tag gemacht“, erzählt Karl Pichler, Jg. 1937. Er fing 1967 bei King Italia an und wurde später Vorarbeiter. Andrea Steiner, die 30 Jahre lang als Wicklerin wortwörtlich den Dreh raus hatte, denkt zurück: „Wenn du jemandem Spiralfedern gesagt hast, dann hat sich niemand was vorstellen können. Und wenn du nur Federn gesagt hast, dann sind sie mit den Hennenfedern gekommen. Ja, das ist so gewesen“.

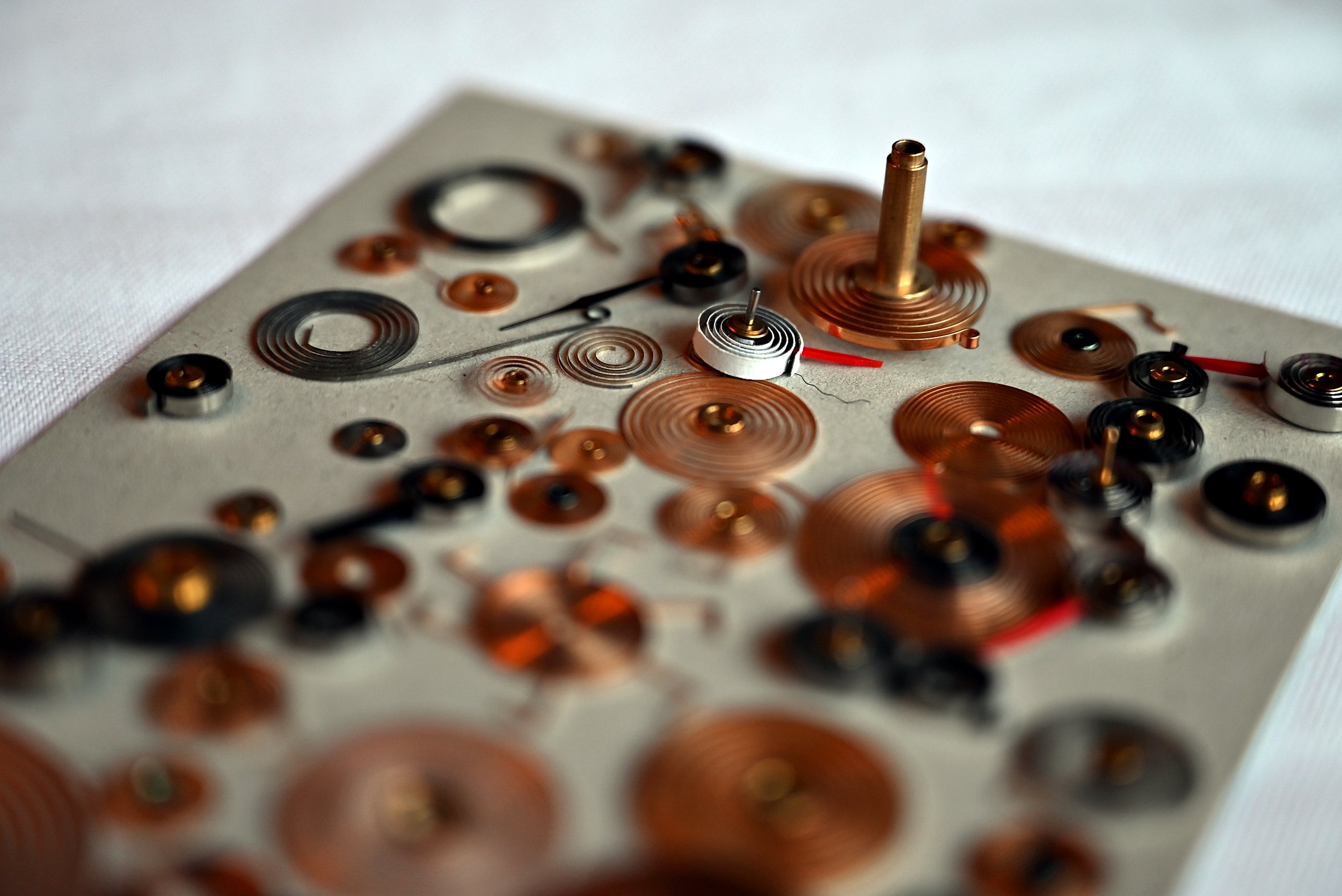

Die beiden haben dem Museum Spiralfedern geschenkt. Eine erstaunlich bunte, vielfältige und filigrane Sammlung. Der Drahtzieher für den vorausgegangenen Spendenaufruf des Museums war übrigens der Meraner Josef Rohrer, der an seinem nächsten Buch mit dem Arbeitstitel “Eine Geschichte Tirols in 100 Objekten“ arbeitet. Mit Hilfe der drahtigen Schönheiten schreibt er darin über die wirtschaftliche Bedeutung der frühen Auslandsniederlassungen in Südtirols Tälern in den 1960er Jahren.

Andrea und Karl (Bildmitte) haben noch den Draht zur Vergangenheit und meldeten sich auf den Aufruf des Museums: Sie schenkten dem Museum über 100 in St. Martin produzierte Spiralfedern. Ein Blick in die mitgebrachten Schachteln zeigt ein ganzes Federn-Universum: „Modelle wird es schon an die paar Hundert gegeben haben – ich bin 96 in Rente gegangen, die sind aus der Zeit davor“ (Karl, Bildmitte). „Das sind Federn, die nicht richtig gewesen sind und „neebmum“ getan worden sind“ (Andrea).

Uns hingegen hat etwas anderes fasziniert. Die vielen Produktionsstufen und Handgriffe, an die sich Andrea und Karl ziemlich genau erinnern – und die ohne Maschinen, Bedienungsanleitungen oder Fotos gar nicht so einfach zu rekonstruieren sind: Was passierte innerhalb der Fabrikmauern an den unterschiedlichen Arbeitsplätzen von der Anlieferung des Rohmaterials bis zum Verpacken der fertigen Spiralflachfedern? Die zwei ehemaligen Beschäftigten sind für uns die Produktionskette noch einmal durchgegangen und erzählen anhand der Arbeitsschritte zu Federn, Frauenarbeit und Fabrikgeschichte:

Schritt 1: Plattwalzen und Ablängen

Karl: In Deutschland haben sie den Hauptsitz gehabt. Von dort haben sie uns die verschiedenen Drähte geschickt, die sind alle auf Rollen gewesen. Wir haben ganz fein eingestellte und starke Walzen gehabt und der runde Draht hat gemusst durch diese Walzen durch, da ist er flach gedrückt worden. Mit einem Mikrometer hat man danach gekonnt die Stärke messen, da ist es eigentlich in die tausendstel Millimeter gegangen. Weil das hat gemusst genau die richtige Breite sein, wenn es zu breit gewesen ist, dann hat man den Draht nicht mehr hineingebracht.

Danach kamen die Drähte auf eine Rolle mit einem gewissen Durchmesser: Um die Rolle herum hat man gemusst die Drähte in der gewissen Länge abschneiden, je nachdem, welche Länge man für eine bestimmte Feder gebraucht hat. Da sind ja hunderte von verschiedenen Federn gewesen. Später ist dann umgestellt worden, da ist dann automatisch abgeschnitten worden, aber am Anfang hat man das gemusst händisch mit der Schere tun. Man hat gemusst ein bisschen einen „Fourtl“ haben und die Schere hat gemusst gut schneiden, denn wenn so „Knëpfler“ dran gewesen sind oder es nicht schön geschnitten hat, dann hat man das Drahtende danach beim Wickeln nicht hineingebracht.

Schritt 2: Wickeln

Karl:

Dann haben die Wicklerinnen gemusst die Drähte, die es für eine Feder braucht, „in Haisl intiën“ und aufwickeln. Das ganze Wickelzeug und die „Haisler“, das ist alles im Betrieb selber hergestellt worden, in der Werkstatt. Das ist alles im laufenden Ding gegangen, nebenher.

Andrea:

Manchmal ist beim Wickeln Radiomusik eingeschalten gewesen, meist eine gewisse Zeit. Jeder hat ein Radio gehabt, aber wenn das gewesen ist, hat man gemusst Kopfhörer aufsetzen. Das Reden mit den anderen Wicklerinnen ist nur gegangen, wenn du das Förderband vor dir gehabt hast. Wenn das Förderband „mittlt“ gewesen ist, ist es mit Reden nicht so gut gegangen.

Karl:

Gewickelt haben nur Frauen, die haben das feinere Gefühl für die Pinzetten gehabt. Und man hat auch gut Sehen gemusst. Eine dickere Feder hast du gekonnt einer älteren Frau geben, die weniger sieht oder eine weniger ruhige Hand hat, und eine dünnere halt einer, die gut sieht, einer Jungen. Ich hab müssen den Frauen die Federn einteilen, das ist auch nicht einfach gewesen. Wenn eine daheim Probleme hat gehabt, dann hat sie auch weniger geleistet. Oder wenn eine den Führerschein gemacht hat oder ein bisschen krank gewesen ist, dann hat man es auch gespürt. Dann hat der Chef gesagt, wieso hat sie diesen Monat weniger Federn gemacht?

Andrea:

Einige haben sich mit den groben Federn leichter getan, einige mit den mittleren oder den ganz dünnen. Und es brauchte ein gutes Licht. Ohne die Lampen wäre es nicht gegangen. Wir haben überall ein gutes Licht gehabt. Ich hab das Wickeln mit der Pinzette gern getan. Bei meiner Hochzeit haben sie mich abgesperrt und ich musste Federn machen. Sie haben mir eine ganz große Pinzette gegeben, damit ich mich extra hart tue.

Karl:

Die Wicklerinnen haben „Pårtiën“ gemacht, eine „Pårtii“ hat der King noch mit „Grouß“ gerechnet: Ein „Grouß“ ist 144 Stück. Sie haben gemusst 70 „Grouß“ machen, dann haben sie eine „Pårtii“ gehabt. Es hätten gesollt 10.000 Federn sein, aber bei einem „Grouß“ sind 10.080 Federn herausgekommen. Die Frauen wurden dann nach Federn bezahlt, nach „Pårtii“. Sie haben auch einen fixen Lohn gehabt, aber es sind einzelne Frauen gewesen, die haben den fixen Lohn nicht zusammengebracht, dann hat der Chef draufgezahlt. Und welche sind gewesen, die mehr gemacht haben, denen hat er halt Prämie gezahlt. Die haben halt in der Früh schon viel früher angefangen, damit sie auf die Prämie gekommen sind, oder sie haben zu Mittag ein bisschen früher angefangen. Solange sie Zeug zur Verfügung gehabt haben, haben sie gekonnt arbeiten. Weil der Chef hat gerne gesehen, wenn sie darüber hinauf gekommen sind, weil mit der Prämie ist er besser dran gewesen als mit den Stunden. Da ist ein ziemlicher Unterschied zwischen den Frauen gewesen, die eine hat vielleicht 5.000 Federn am Tag gemacht und eine Gute hat 8.000 gemacht.

Andrea:

Zum Schluss ist es mit Wickeln immer komplizierter geworden. Da sind die Federn immer kleiner geworden und immer mehr Drähte. Leider hab ich kein „Haisl“ aufbewahrt, dann könnte man es besser erklären. Das „Haisl“ ist auf einen Stiel, so einen Metallkopf, gekommen, oben auf den Spitz drauf. Wenn man die „Draate“ mit der Pinzette im „Haisl“ drinnen gehabt hat, dann sind sie mit diesem Wickelstift im „Haisl“ eingerollt worden, da ist ein Motor drin gewesen, und diese „Draate“ haben da gemusst drin bleiben, weil oben ein Deckel drauf gewesen ist.

Karl:

Im „Haisl“ sind z.B. sechs Rillen eingefräst gewesen. Die Rillen haben auch so genau gemusst sein, wie die Feder breit ist, weil das ist eine eigene Mechanik gewesen, eine Feinmechanik, da haben mehr die Männer gearbeitet, die haben die „Haisler“ gemacht. Auch diese Rillen einfräsen, das haben wir in der Fabrik selbst gemacht, mit Spezialsägen aus der Schweiz. Hinten ist ein Schlitz gewesen, dass es nicht gedreht hat, weil unten ist ein „Mitëirl“ gewesen mit einem Hohlraum, und wenn du den Stift hinuntergedrückt hast, dann hat es es schon eingerollt. Auch da haben die Arbeiterinnen gemusst einen „Fourtl“ haben, weil das sind „hoaggle Feedern: Fourzuë, wennse a Draatl ingitoon hoobm, a bissl inspånnin, oonspånnin“, dass wenn sie den nächsten Draht hineingetan haben, dass der andere nicht herausgefallen ist. Die „Draate“ sind dann im „Haisl“ drinnen geblieben und das „Haisl“ haben sie rausgetan, da ist dann ein Deckel drauf gewesen. Die „Haisler“ haben sie dann gekonnt in so einen dreieckigen Halter hineintun, so sind sie aufgestellt worden, sagen wir fünfzehn oder zwanzig Halter nebeneinander.

Schritt 3: Härten

Andrea:

Danach hat man die Halter bei einer Wicklerin geholt und hat sie in ein hohles Rohr hineingetan. Da ist auf das Rohr noch ein Hebel hinaufgekommen. Dann sind sie mit einem Förderband in den Ofenraum gekommen, oben ist noch ein bisschen Kohle raufgekommen, damit sie nicht blau werden, und dann haben die Ofenarbeiter sie mit dem Hebel gekonnt in den Ofen zum Kochen tun.

Karl:

Ich glaube, immer acht Rohre hatten Platz. Es waren spezielle Öfen, die sind bei 300 Grad gewesen. Die Öfen sind mit Strom gegangen, da sind dann zuletzt sechs, sieben Öfen gewesen. Je nachdem welche Federn gemacht wurden, umso länger haben sie gemusst im Ofen bleiben, 15 Minuten oder 20, je nach Größe. Da sind Uhren gewesen, die haben die Ofenarbeiter gekonnt aufziehen und wenn die Zeit um gewesen ist, ist der Wecker abgegangen und man hat die Rohre gemusst heraustun. Das hat ziemlich genau gemusst sein, weil wenn sie zu wenig lang drinnen gewesen sind, dann ist die Feder aufgesprungen, dann ist sie größer geworden.

Man hat gemusst die Feder messen, es hat nicht gekonnt die Feder nur sein, die hat gemusst genau stimmen, es hat gemusst Drehmoment gemessen werden. Drehmoment ist eine eigene Maschine gewesen: 90 Grad oder so hat man gemusst drehen, dann ist eine gewisse Zahl herausgekommen, und die vordere ist angegeben gewesen. Die hat gemusst die Zahl haben, sagen wir vom Hersteller, der die im Werk eingebaut hat, die hat gemusst diese Zahl sein. Sie sind dann immer „heagler“ geworden, da hat es zuerst auf fünf Prozent gekonnt schwanken, und die letzte Zeit oft auch nur mehr drei Prozent. Aber das ist schwierig einzuhalten gewesen. Wenn sie gar nicht gestimmt haben, dann sind sie eingeschmolzen worden. Tun hätten sie aber gesollt schon alle stimmen, sagen wir einmal. Am Anfang ist das leichter gewesen, weil da haben sie auch für Spielzeug so Federn gemacht.

Schritt 4: Ablängen und Biegen

Andrea:

Wenn sie aus dem Ofen gekommen sind, da sind Leute gewesen, die sie genau abgeschnitten haben und in der Maschine drinnen gebogen. Die sind alle in einem Schritt abgeschnitten und gebogen geworden, zugleich, das weiß ich noch. Unten ist so ein Eisenplättchen gewesen und ein Draht, wo wir sie eingefasst haben.

Schritt 5: Trennen

Andrea:

Nach dem Ofen sind die Ausstupfer gewesen, die die Feder noch hinausgestupft haben. Die Federn sind ja in diesen „Haislern“ drinnen gewesen, da haben sie die gemusst „außerstupfm“. Die haben sie gemusst hinaus tun mit der Pinzette, weil die Federn haben gemusst alle einzeln sein.

Karl:

Beim Ofen hat es eben auch deswegen gemusst genau gehen, damit die Feder schön weich ist. Wenn die Ausstupfer sie aus dem „Haisl“ herausgestupft haben, dann haben sie sie in so eine Schachtel getan, so in der Breite wie der Handy ist. Die ist hohl gewesen, da haben sie sie hineingetan und dann haben sie sie geschüttelt, dann sind die Federn auseinander gegangen. Und wenn sie zu lange im Ofen sind gewesen, sind sie nicht mehr auseinander gegangen, sind sie zusammegepickt. Und wenn sie zu wenig lang im Ofen gewesen sind, sind sie aufgesprungen, sind sie zu groß geworden.

Schritt 6: Nieten

Karl:

Dann sind die “Niëter” dran gewesen. Die haben eine eigene Maschine gehabt, die haben sie mit dem Fuß gekonnt betätigen. Wenn sie mit dem Fuß gedrückt haben, dann ist der Hammer aufgegangen und wenn sie die Feder in der Rolle drinnen gehabt haben, da haben sie gekonnt loslassen. Da ist dann ein Schlag heruntergegangen und da hats zugeschlagen, dass es die Feder festhält.

Andrea:

Ja, ja, eine Zeitlang habe ich auch genietet, aber das Nieten ist nicht meine Arbeit gewesen, da bin ich froh gewesen, wenn ich wieder habe gedurft wickeln.

Karl:

Die Heimarbeiterinnen, die bei sich zu Hause gearbeitet haben, haben fast alle genietet. Einzelne haben gewickelt auch, aber das ist nicht grad so gut gegangen. Die Heimarbeiterinnen sind nur nach Stückzahlen bezahlt worden.

Andrea:

Nach der Niete ist manchmal noch ein Zeiger angeschweißt worden. Am Ende von der Feder ist das rote Ding noch hinaufgekommen, so wie ein Stift.

Karl:

Das ist der Zeiger, der tut anzeigen. In dem Messgerät, wo er dann später draufgesteckt wird, ist auch so eine Hülse, und da wird die Feder draufgesteckt, damit sie sie befestigen können.

Andrea:

Die Federn haben sie ja für Uhren verwendet und sonst alle möglichen Messgeräte. Da ist einmal eine Firma in Konkurs gegangen und da haben wir Arbeiterinnen dann gekonnt solche Uhren billig kaufen. Ein Thermometer ist auch dabei gewesen, habe ich auch eines gekauft damals.

Karl:

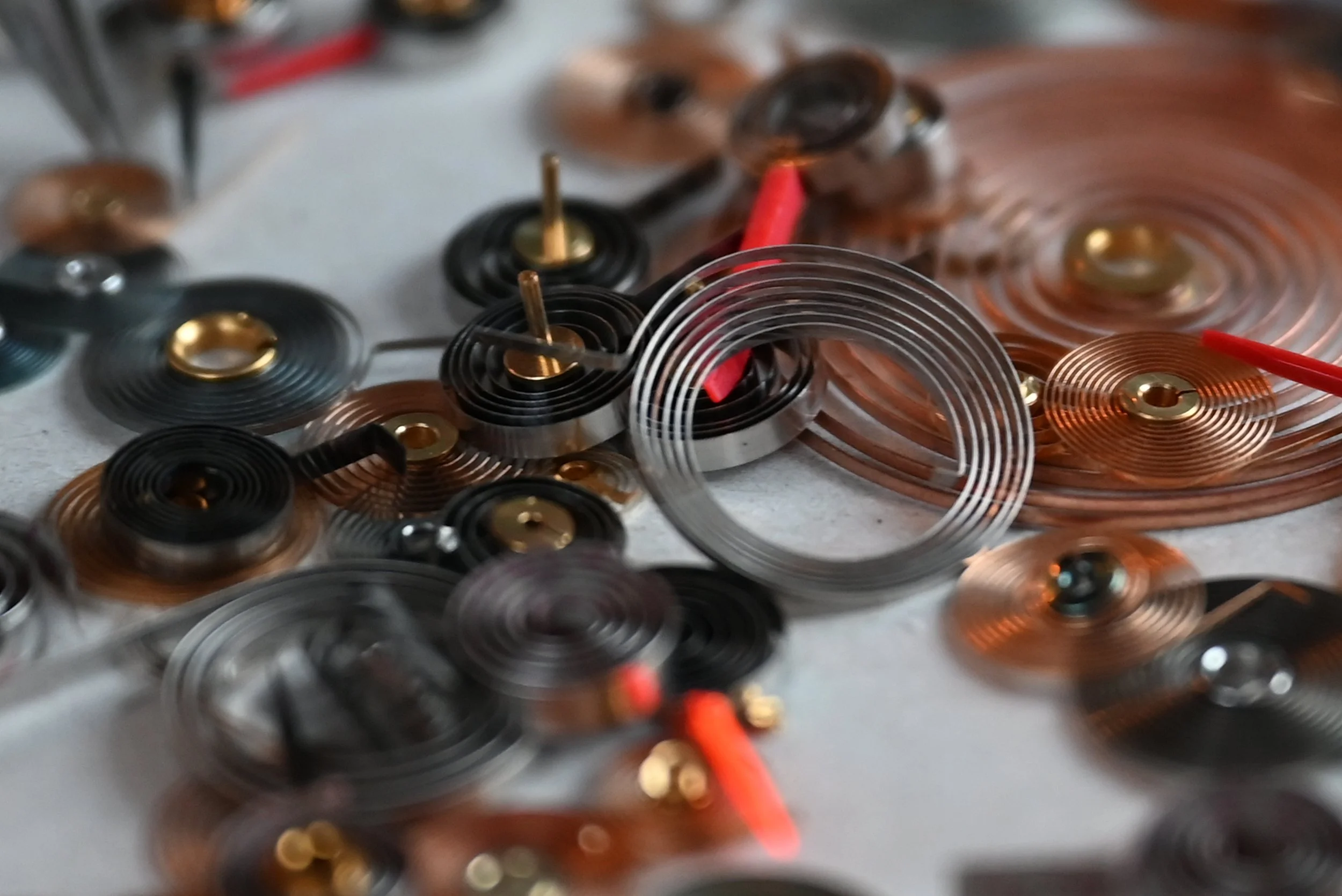

In Amerika, hat es mal geheißen, ist jedes zweite Auto fast mit so einer Feder drin, im Tachometer. Die meisten Federn sind aus Messing gewesen. Kupfer haben sie einzelne gemacht, und ganz einzelne Federn, die in ein feines Gerät hineingekommen sind, sind auch vergoldet worden. Die verschiedenen Federn haben alle Namen gehabt, also vom Chef her, von der Fabrik her. Einige haben eine Nummer gehabt und einige Buchstaben, ABB und AU haben einige geheißen, das sind welche, die lange gegangen sind. Oder die Bimetall, da sind zwei Drähte beieinander, die haben sie für Thermometer gehabt. Ja, verschiedene Modelle wird es schon ein paar Hundert gegeben haben.

Schritt 7: Verpacken

Karl:

Die genieteten Federn sind dann in den Packraum gekommen, da sind sie in so „Tiëtn“ eingefassen worden. Man hat die Federn gemusst zählen und in die „Sackler“ einfassen und dann sind die „Sackler“ in so „Schachtiler“ verpackt und verschickt worden. Größere Schachteln sind dann in Holzkisten hinein gekommen, die hat die Tischlerei gemacht, und dort verpackt worden und verschickt.

Andrea:

Die Federn hat man so schichtweis hinaufgelegt, die hat man schön vorsichtig gemusst hineinheben.

Karl:

Ja, die sind alle Monat holen gekommen. Von Schramberg, und da haben sie sie dann verteilt, draußen, wo sie überall hingekommen sind.

Andrea:

Wir haben Samstag und Sonntag frei gehabt, zumindest als ich 1979 angefangen habe, mit 15 Jahren, da sind ganz viele Frauen dazugekommen, auch von St. Leonhard und von Moos heraus. Von „foure inner“ eigentlich weniger.

Karl:

Ja, da ist alles Fabrik gegangen, eine Hausfrau oder so hast du kaum eine bekommen, zum Kinderschauen oder als Köchin, die sind alle Fabrik gegangen. Ja, ich mein, wenn der King dann in Ulten auch noch aufgetan hat [Eröffnung 1969], da sind an die 20 oder so drinnen in St. Pankraz gewesen, und „gaaling“ sind in St. Martin über 200 gewesen.

Andrea:

Zuerst sind wir ja in der Garbe gewesen, im Garberweg. Da ist die King lang gewesen, ich bin halt 22 Jahre lang da oben gewesen und insgesamt 30 Jahre lang. Es ist schon ein schöner Platz gewesen da oben, mit den Bäumen. Danach ist sie dann in der Lände gewesen. Wir haben auch viele Ausflüge gemacht, ganz oft zum Gardasee, weil da ist die Chefin immer gerne hinuntergefahren. Einmal auch Insel Mainau, weiß ich noch.

Karl:

Ja, das sind wir oft. Die Ultner sind einmal auch mit. Wir haben als Belegschaft auch bei den Faschingsumzügen im Dorf mitgetan, als Schlümpfe einmal, als Schlernhexen, jedes Mal etwas anderes. Die King ist dann praktisch aufgeschnappt, sagen wir. Der King ist gestorben [1993] und der Sohn hat übernommen, der ist auch dann gestorben. Zum Schluss hinaus ist es immer mehr rückwärts gegangen, ist immer weniger gewesen, und dann haben sie aufgegeben.

Andrea:

Aber dann einmal ist da noch viel Arbeit gewesen, da ist in Portugal drüben die Fabrik abgebrannt, da haben wir dann keinen Urlaub bekommen, da haben wir viel gemusst arbeiten, da sind dann alle Aufträge zu uns her gekommen. Sonst wäre schon ein Jahr vorher fertig gewesen. Und der eine Kusin vom King, der hat das dann danach noch übernommen. Irgendein Verwandter ist das gewesen. Vieles ist dann in die Tschechei rüber gekommen. Ich bin ein Jahr davor in die Mobilität hineingekommen. So ungefähr ein Jahr lang sind noch 18 übrig gewesen, nicht mehr viele.

Karl:

Das ist halt einfach aufgehört, die werden gekündigt haben. Ja, dann werden sie 2000 ungefähr ins neue Werk hinübergeplündert haben. Ich mein, neun Jahre ist drüben noch gewesen. 2010 haben sie dann zugetan. Ich bin 28 Jahre lang bei der King gewesen. 1963 haben sie angefangen, der King da bei den Federn. Und 2010 dann endgültig Schluss.

Du hast Fotos oder andere Erinnerungsstücke zur King Italiana in St. Martin?

Wir freuen uns, wenn wir sie hier veröffentlichen dürfen.